Einführung Schutzbeschichtungen für elektronische Baugruppen

PCBA-Schutzbeschichtungen

Schutzbeschichtungen sichern und erhalten die Funktionalität der PCBAs und gewährleisten damit den Erfolg Ihres Produktes.

Je nach Einsatzort und den dort herrschenden Bedingungen erfährt die Platine eine spezifische Beanspruchung und benötigt eine Schutzschicht, um den vollen Funktionsumfang auf Dauer aufrecht erhalten zu können.

Die Auswahl des passenden Verfahrens in der geeigneten Schichtdicke oder mit selektiven Aussparungen und den angeforderten Materialeigenschaften an Schutzwirkung sind entscheidend für die dauerhafte Funktionalität der Baugruppen.

Wir kennen die Vielfalt der Anwendungen und haben uns darauf spezialisiert, unsere Kunden bei der Findung des geeigneten Prozesses und des erforderlichen Materials zu unterstützen – auf Wunsch mit Musterplatine.

Dabei werden alle unterschiedlich starken Parameter der individuellen Anforderung an klimatischen, chemischen und mechanischen Schutzwirkungen (z.B. Betauung / Staubablagerungen / Kratzfestigkeit / Schadgase etc.) mit der benötigten Funktionalität (z.B. Kontaktfähigkeit / Durchsichtigkeit LED/MOST / Hochfrequenztauglichkeit etc.) kombiniert und so der Bedarf ermittelt. Unser Konfigurator analysiert die Anforderungen im ersten Schritt. Unser Vertrieb unterstützt im weiteren Schritt die präzise Auswahl.

Unsere Entwicklungsabteilung erarbeitet bei spezifischen Anwendungen individuelle Lösungen – mit Anfertigung einer Musterplatine.

Welchen Schutz benötigt Ihre Elektronik?

Je nach Art und Schwere des Einsatzes wird die Platine unterschiedlichen, einzelnen oder Mehrfach-Belastungen ausgesetzt und dabei attackiert.

Die Auswirkungen davon können u.a. elektrochemische Migration, Korrosion, Spannungsüberschlag oder Widerstandsabsenkung sein und zu Ausfällen führen.

Angriffe klimatischer Art z.B. durch Betauung, Nässe, Temperaturschock / Salzluft etc.

Angriffe chemischer Art z.B. durch Fluss- oder Lösemittel / Schadgase / Öle / Treibstoffe / Laugen / Säuren etc.

Angriffe mechanischer Art z.B. Staub / Schmutzpartikel / Berührungen / Kratzer / Schläge etc.

Gleichzeitig muss die Schutzbeschichtung durchlässig genug sein um die produktabhängige Funktionalität zu erfüllen. Diese Anforderungen sind z.B. Kontaktierfähigkeit von Schaltern und Steckkontakten erhalten, dauerhafte Transparenz bei LEDs oder MOST gewährleisten und Hochfrequenztauglichkeit nicht beeinträchtigen. Das kann nicht jede Art von Schutzbeschichtung leisten.

Hinzu kommen herstellungsbedingte Parameter wie z.B. Durchlötbarkeit, geforderte Silikonfreiheit, notwendige Aussparung von Bauteilen, muss eine Schwarzlichtkontrolle durchgeführt werden? Und immer stellt sich die Frage. Soll die Baugruppe reparierbar bleiben?

Dann gibt es noch die Anforderungen an den Prozess. Sind kurze Prozesszeiten und damit schnelle Trockenzeiten erforderlich ? Muss der Schutzlackauftrag in schon bestehende Prozessabläufe eingeschoben werden? Wie teuer kommt der gesamte Prozess?

Letztendlich muss die Wahl auf ein System fallen, was die meisten Anforderungen vereint. Puretecs hat eine sehr große Auswahl davon. Von ultradünnen Schutzbeschichtungen bis zum vollen Verguss. Unser Konfigurator hilft hier die Selektion zu vereinfachen.

![]() Einführung in das Thema Fluorpolymerbeschichtung für den zuverlässigen Schutz von elektronischen Schaltkreisen und Baugruppen >> Download

Einführung in das Thema Fluorpolymerbeschichtung für den zuverlässigen Schutz von elektronischen Schaltkreisen und Baugruppen >> Download

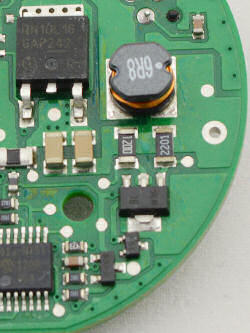

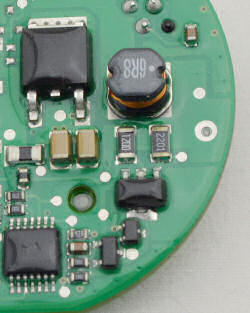

Ultra-Dünne Schutzschicht = Kontaktierfähige Beschichtungen

Ultra-Dünne Schutzschicht = Kontaktierfähige Beschichtungen

Schutz in feuchter und schmutziger Umgebung

Jedes Element wird beschichtet, dabei behalten alle Steckkontakte die volle Funktionalität. Alle optischen Bauteile wie z.B. LEDs, MOST-Geräte, Lichtsensoren, Lichtschranken, Lasertechnik, 7-Segment-Anzeigen, kleine Displays behalten die volle optische Transparenz. Besonders geeignet für Hochfrequenz-Schaltungen im GHz-Bereich. Keinerlei Beeinträchtigung der Funktionen der Elektronik oder Mechanik

Hohe Alterungsbeständigkeit auch unter Belastung wie Temperatur und Sonnenlicht.

Ungiftige Inhaltsstoffe – nicht brennbar.

Material: Fluorpolymere, Silikone, Polyolefine – auch mit UV-Tracer

Verfahren: Tauchbeschichtung bei den Fluorpolymeren. Ansonsten vielflächiges Aufsprühen. Beide Verfahren haben hohe Prozessgeschwindigkeit und hohe Anwendungssicherheit.

Dünne Schutzschicht = schnell aufgebracht und vielseitig

Schutz bei mittelschweren Anforderungen

Vollständige oder selektive Beschichtung durch Sprühen, Jetten oder Tauchen

Acryl-Lack: Gute Adhäsion, LEDs bleiben sichtbar, vergilbt nicht. Es stehen verschiedene Viskosität zur Verfügung. Giftfreie Versionen sind vorhanden.

Silikon-Lack: Teilweise wieder entfernbar. Temperaturbelastbar. Dauerflexibel.

Urethan-Lack: für hohe Widerstandsfähigkeit.

UV-aushärtende Lacke: Sehr schnelle Trocknung. Lösemittelfrei. Dauerelastisch. Transparent, Temperaturwechsel problemlos möglich

Dicke Schutzschicht, Verguss = der Panzer unter den Lacken

Bester Schutz vor mechanischen Einflüssen, Schock, Vibration und Wasser.

In Gehäusen komplett, in Formen selektiv.

Geeignet für Schaltungen im Außen- und Unterwasser-Bereich

Materialien: Polyurethane, Epoxide, Silikone (Ein- und Zwei-Komponenten)